Оптимизация и развитие производства на ЗАО «Авиакомпозит» до 2022 года презентация

Содержание

- 2. Содержание: I. Основные виды деятельности ЗАО «Авиакомпозит». II. Схема технологического цикла

- 3. I. Основные виды деятельности ЗАО «Авиакомпозит». Основными видами деятельности

- 5. Схема технологического цикла изготовления РПО Полный цикл изготовления РПО составляет от

- 6. III. Оптимальная схема размещения производства РПО и других изделий из ПКМ

- 7. Оптимальная схема размещения производства РПО предусматривает: 1. Наличие двух автоклавов. 2.

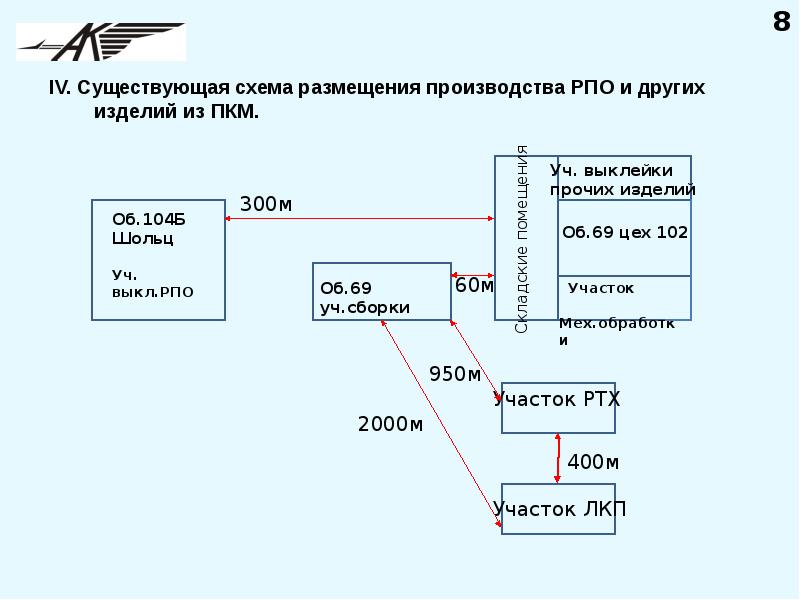

- 8. IV. Существующая схема размещения производства РПО и других изделий из ПКМ.

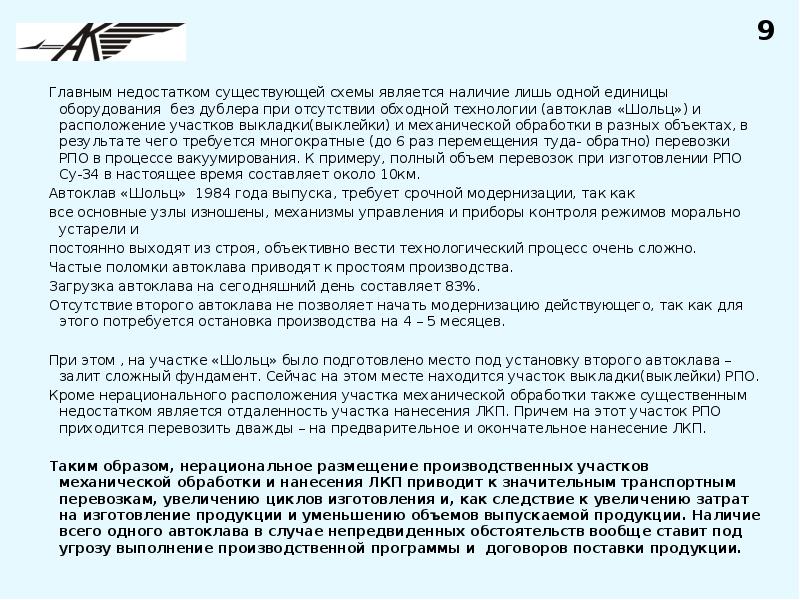

- 9. Главным недостатком существующей схемы является наличие лишь одной единицы оборудования без

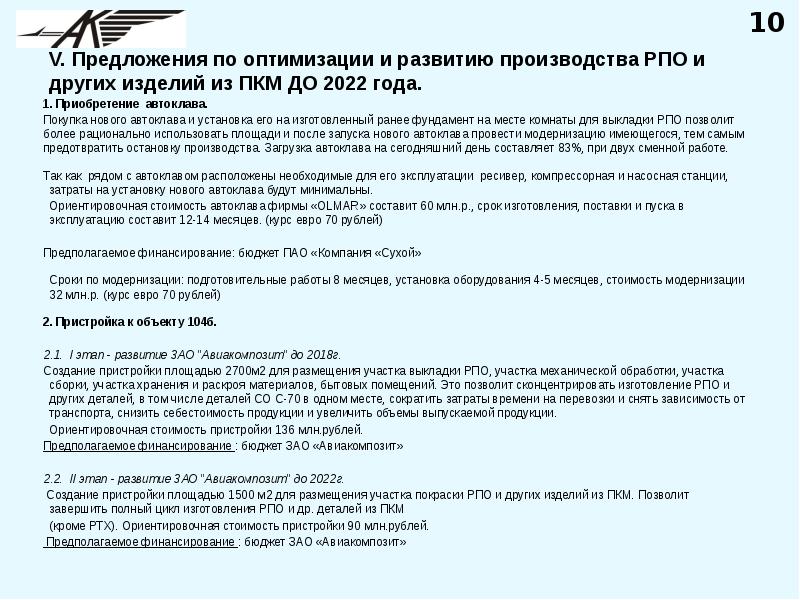

- 10. V. Предложения по оптимизации и развитию производства РПО и других изделий

- 11. 2015г. Су-34

- 12. Скачать презентацию

Слайды и текст этой презентации

Скачать презентацию на тему Оптимизация и развитие производства на ЗАО «Авиакомпозит» до 2022 года можно ниже:

Похожие презентации