Основы термической обработки металлов и сплавов презентация

Содержание

- 2. Сущность термической обработки Основы термической обработки металла заложены в конце XIX

- 3. Сущность термической обработки Термическая обработка стали основана на свойстве металлов изменять

- 4. Сущность термической обработки Режим нагревания, выдержки и охлаждении зависит от того,

- 5. Сущность термической обработки Температуру нагрева изделия можно также определить по цветам

- 6. Виды термической обработки стали Отжиг Закалка Отпуск Нормализация Криогенная Обработка Старение

- 7. Отжиг Отжиг – термическая обработка, в результате которой металлы или сплавы

- 8. Отжиг стали Отжиг стали проводят для получения требуемой равновесной структуры с

- 9. Закалка ЗАКАЛКА – заключается в нагревании стального изделия до определенной температуры,

- 10. Закалка Скорость охлаждения зависит от охлаждающей среды. Распространенной охлаждающей жидкостью является

- 11. Закалка Сталь различного состава при одинаковом режиме закалки имеет неодинаковую толщину

- 12. Способы закалки Закалка в одном охладителе — нагретую до определённых температур деталь

- 13. Установка ТВЧ для закалки

- 14. Закалка в одном охладителе

- 15. Струйная закалка

- 16. Способы закалки Ступенчатая закалка — закалка, при которой деталь охлаждается в закалочной

- 17. Лазерная закалка

- 18. Отпуск ОТПУСК – заключается в нагреве закаленной стали до определенной температуры

- 19. Отпуск Термическую обработку легированных сталей производят с учетом влияния легирующих элементов

- 20. Нормализация Нормализация. Изделие нагревают до аустенитного состояния (на 30…50 градусов выше

- 21. Криогенная обработка или обработка холодом Чтобы повысить механические свойства стали ее

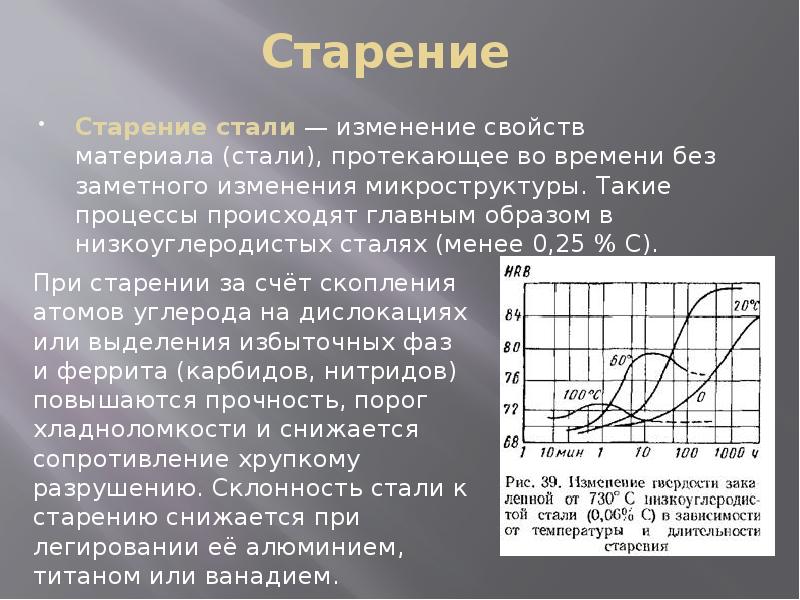

- 22. Старение Старение стали — изменение свойств материала (стали), протекающее во времени без

- 23. Термическое старение При ускоренном охлаждении с 650—700 °C в низкоуглеродистой стали

- 24. Механическое старение Это процесс, протекающий после пластической деформации, если она

- 25. Используемая литература И. И. Новиков. Термическая обработка А. П. Гуляев. Металловедение

- 26. Скачать презентацию

Слайды и текст этой презентации

Скачать презентацию на тему Основы термической обработки металлов и сплавов можно ниже:

Похожие презентации