Тема 4. Соединения. Лекция № 12. Неразъёмные соединения (НС) презентация

Содержание

- 2. Определения: Соединения неподвижные связи между элементами машин. Соединение деталей

- 3. Классификация соединений: по возможности разборки без разрушения соединяемых деталей –

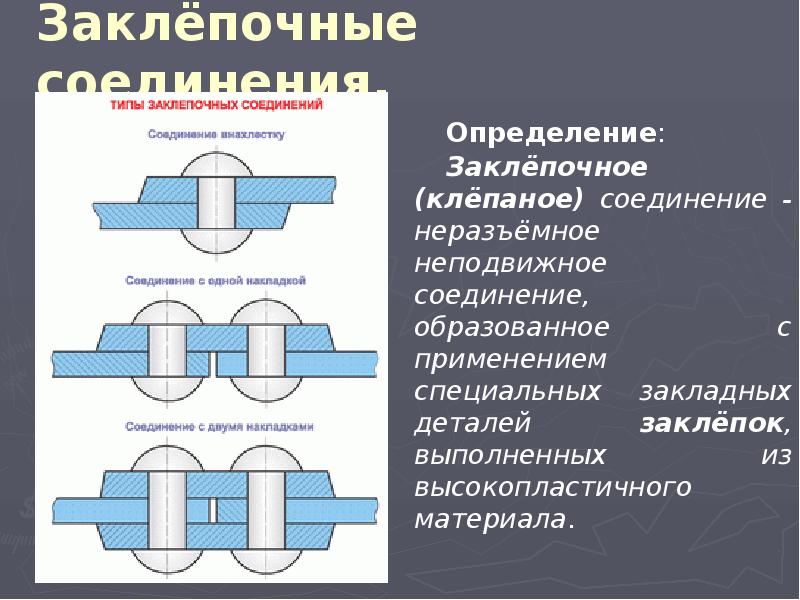

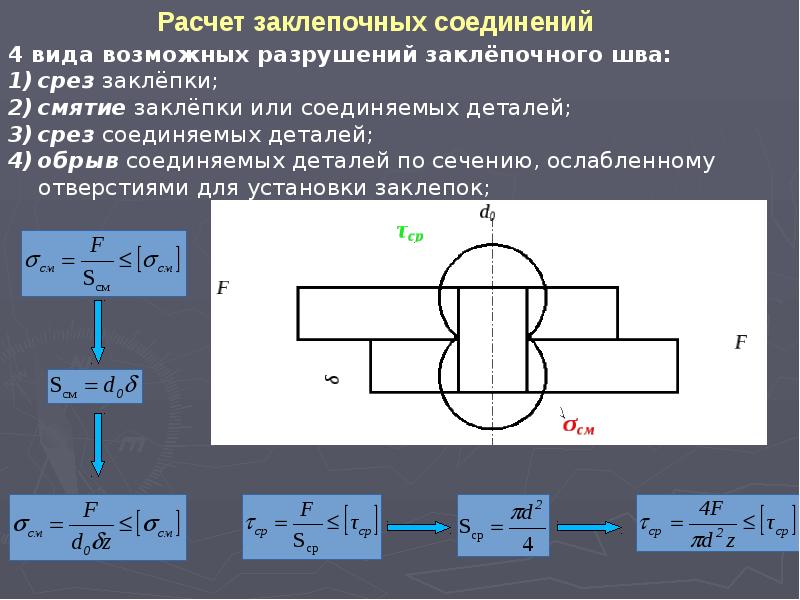

- 4. Заклёпочные соединения. Определение: Заклёпочное (клёпаное) соединение - неразъёмное неподвижное соединение,

- 5. Рис. 12.1. Заклёпочное соединение: а – в процессе сборки; б –

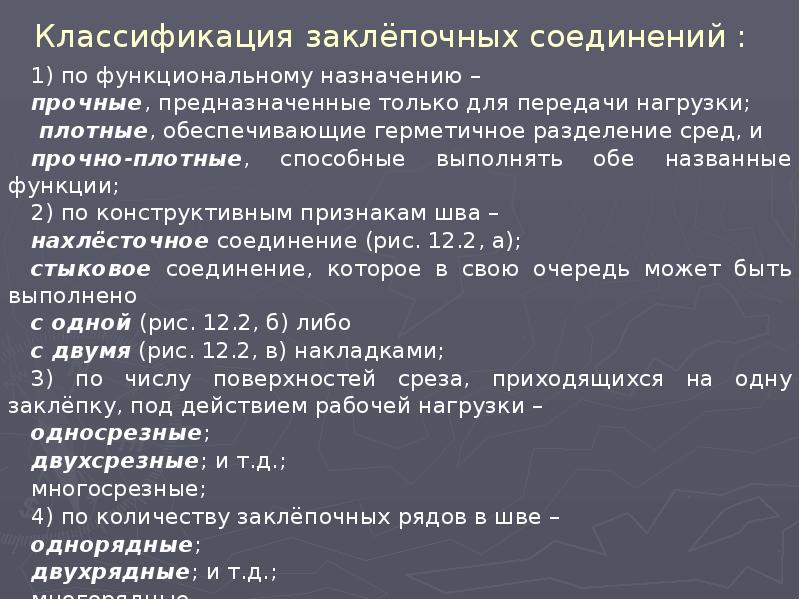

- 7. Классификация заклёпочных соединений : 1) по функциональному назначению –

- 8. Виды заклёпок : Виды заклёпок :

- 9. Материалы для изготовления заклёпок Требования к материалу заклёпки: 1) высокая пластичность

- 11. Сварные соединения Определение: Сварные соединения – неразъёмные соединения, образованные посредством

- 12. Достоинства и недостатки сварных соединений Достоинства : 1) высокая технологичность сварки,

- 13. Некоторые разновидности технологических процессов получения сварных соединений По наличию источника тепла:

- 14. Электродуговая сварка плавлением находит самое широкое применение в промышленности, строительстве

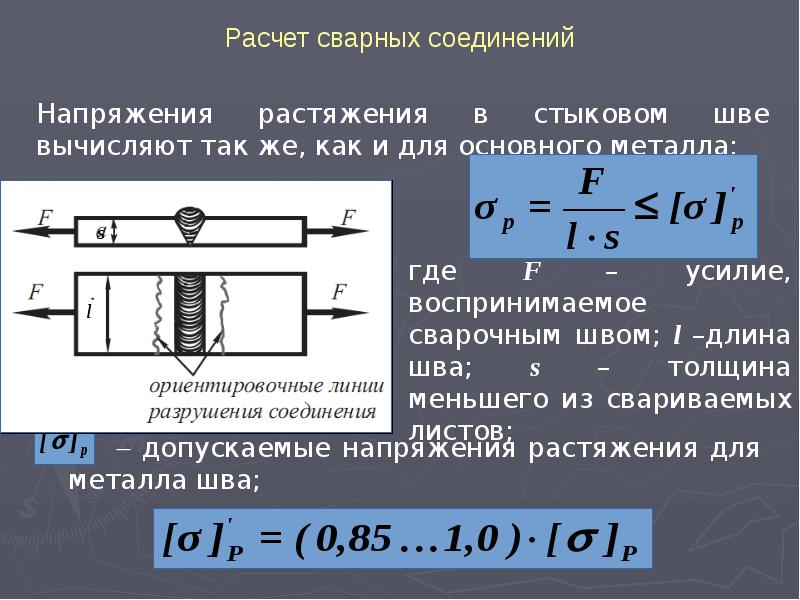

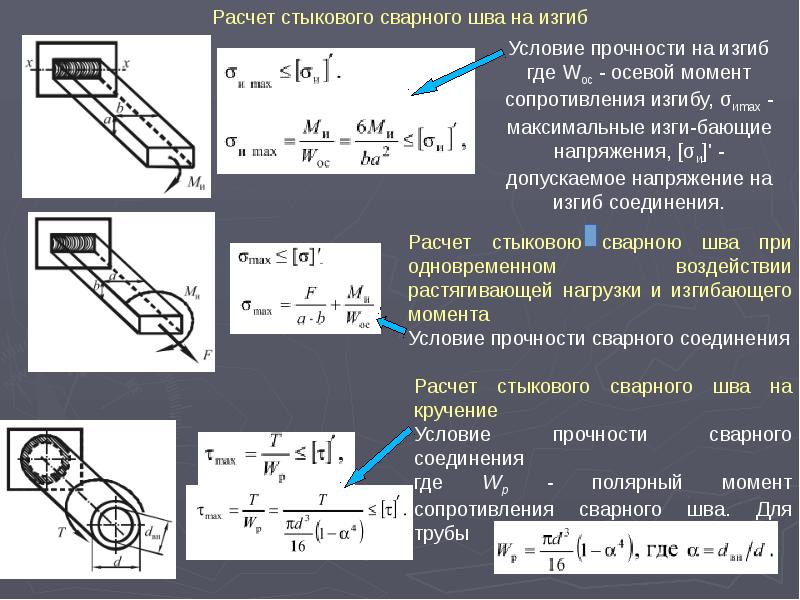

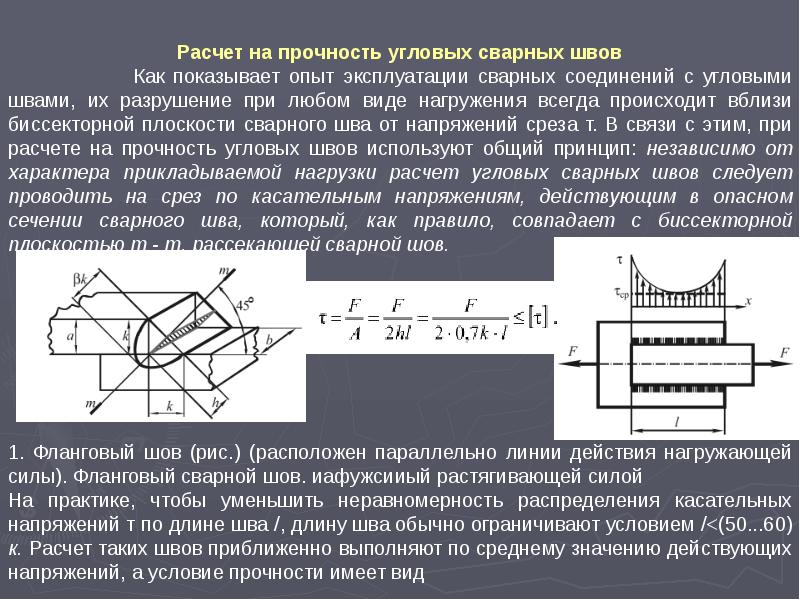

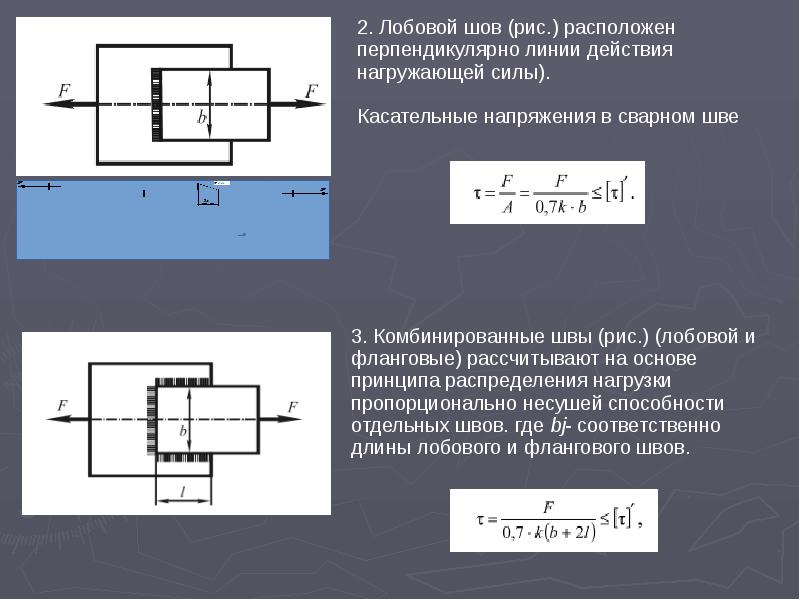

- 15. Определения: Металл, затвердевший после расплавления и соединяющий сваренные детали соединения, называют

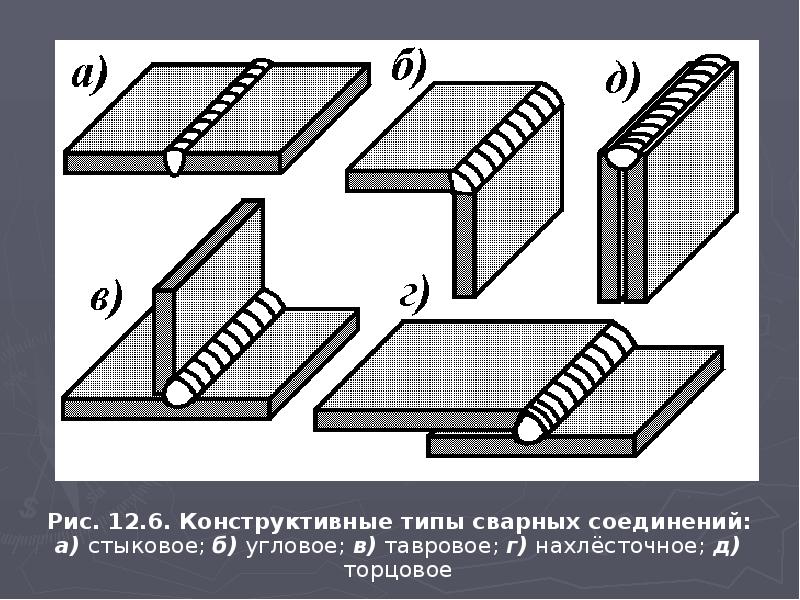

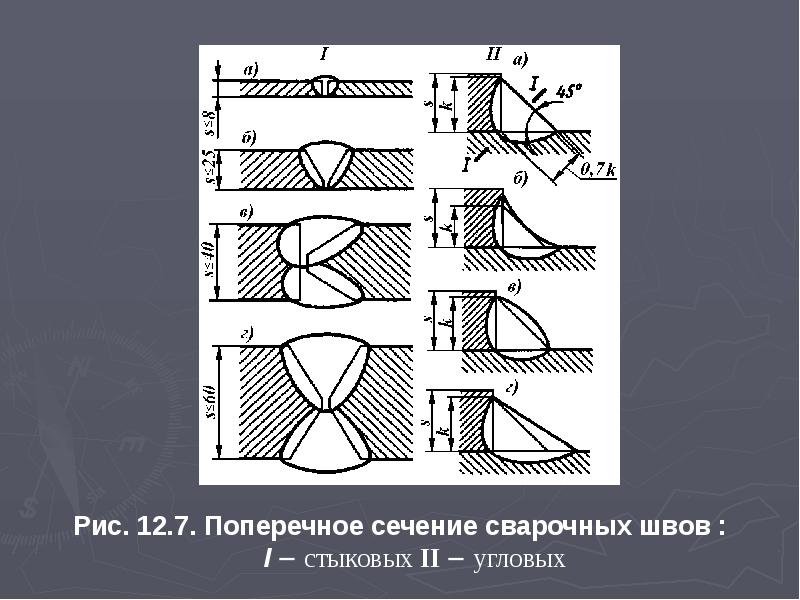

- 16. Рис. 12.6. Конструктивные типы сварных соединений: а) стыковое; б) угловое; в)

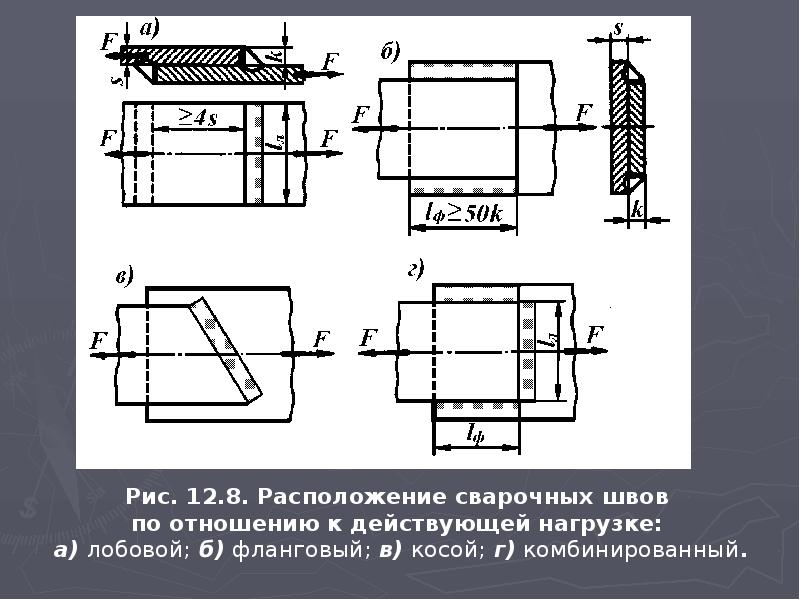

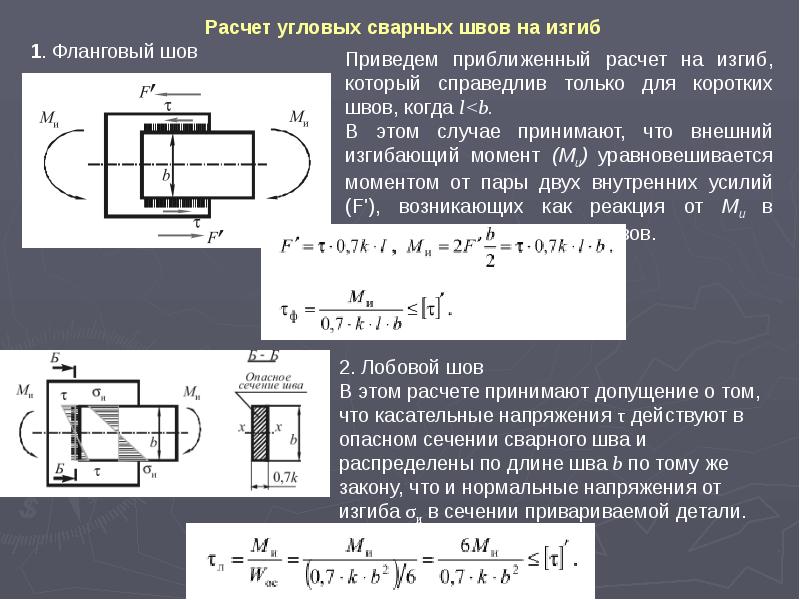

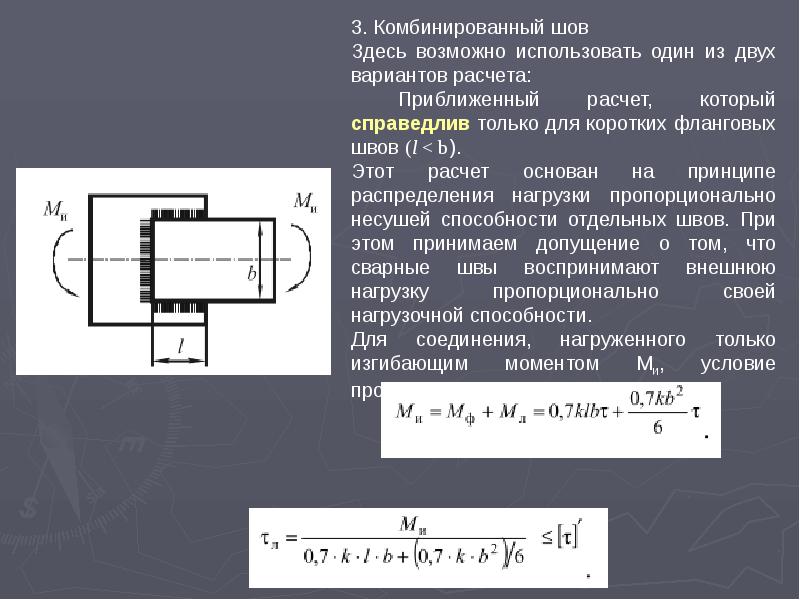

- 18. Рис. 12.8. Расположение сварочных швов по отношению к действующей нагрузке: а)

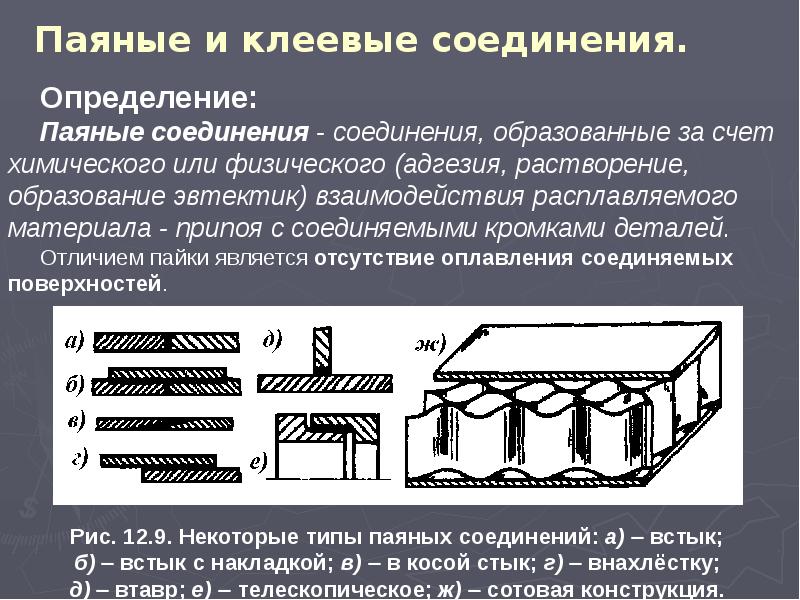

- 25. Паяные и клеевые соединения.

- 26. Достоинства и недостатки паяных соединений Достоинства паяных соединений: 1) возможность соединения

- 27. Припои: 1) низкотемпературные (Тпл < 150...200 С) сплавы олова, свинца, висмута,

- 28. Флюсы при пайке предназначены для защиты металла от окисления и удаления

- 29. Клеевые соединения Определение Клеевые соединения соединения, образованные под действием адгезионных

- 30. Скачать презентацию

Слайды и текст этой презентации

Скачать презентацию на тему Тема 4. Соединения. Лекция № 12. Неразъёмные соединения (НС) можно ниже:

Похожие презентации