тема : Подвижные соединения деталей презентация

Содержание

- 2. Общие положения Детали машин соответствующим образом соединяются между собой, образуя подвижное

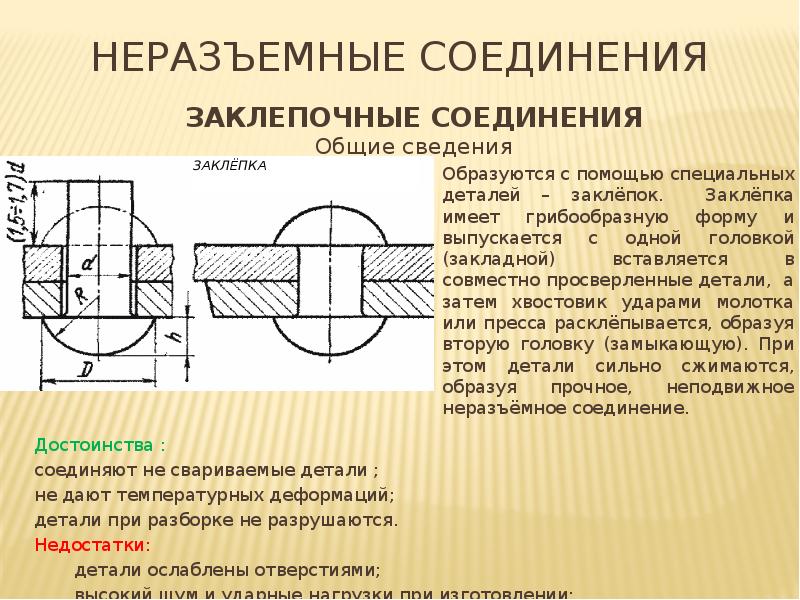

- 3. Неразъемные соединения ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ Общие сведения Образуются с помощью специальных деталей

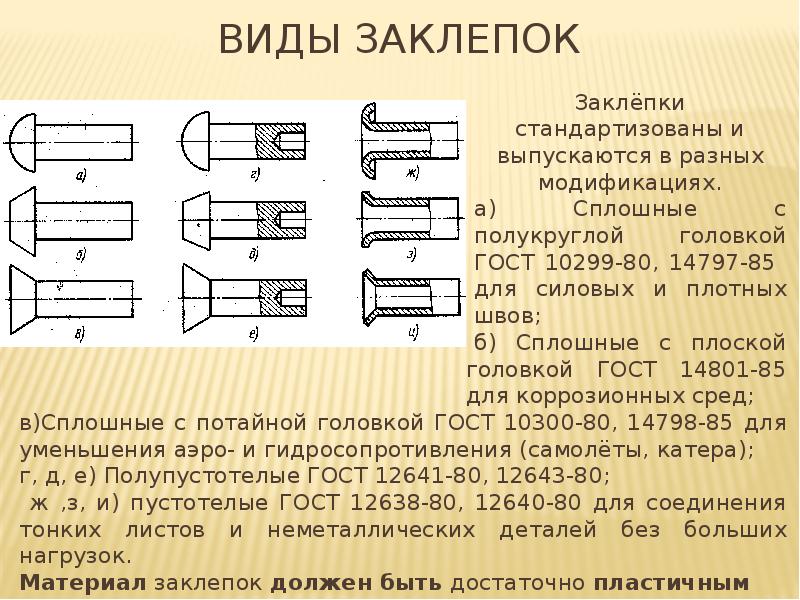

- 4. Виды заклепок Заклёпки стандартизованы и выпускаются в разных модификациях. а) Сплошные

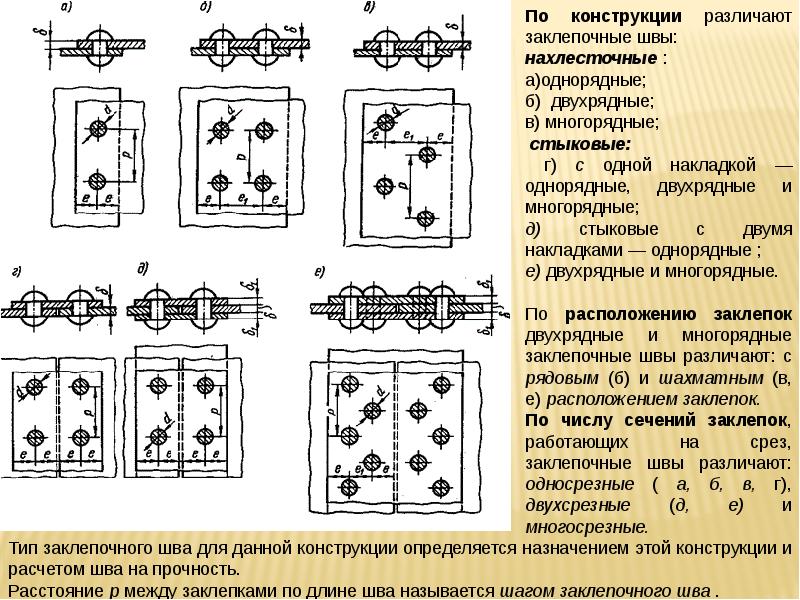

- 5. Виды швов Соединение деталей машины или сооружения, осуществленное группой заклепок, называется

- 7. Сварка Общие сведения Сварка—это технологический процесс соединения металлических деталей, основанный

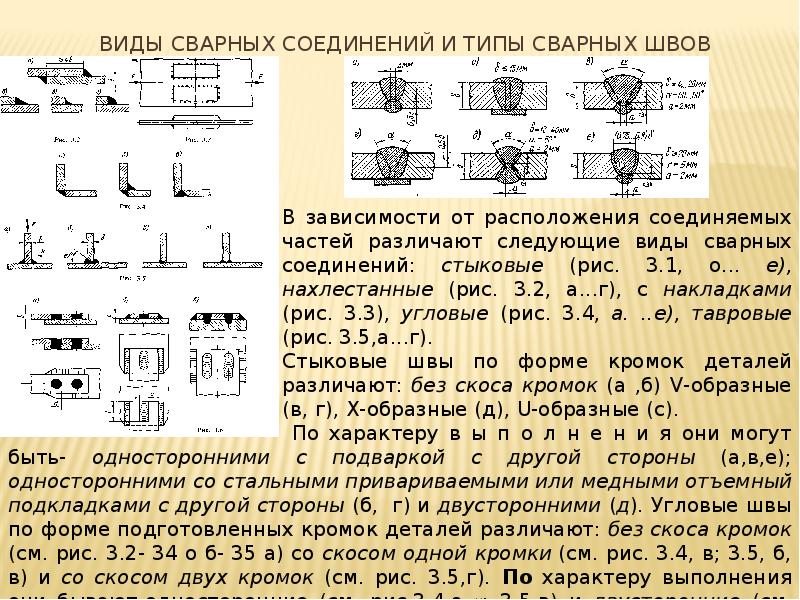

- 8. Виды сварных соединений и типы сварных швов

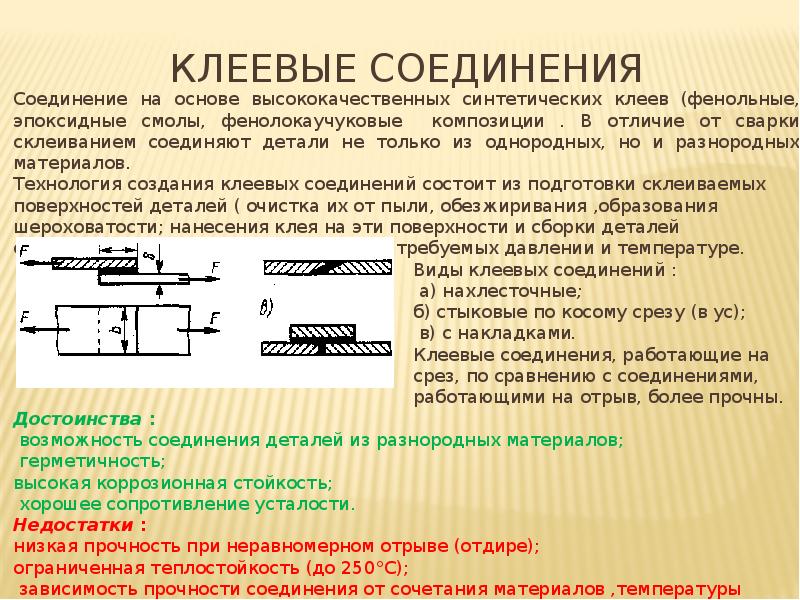

- 9. Клеевые соединения Соединение на основе высококачественных синтетических клеев (фенольные, эпоксидные смолы,

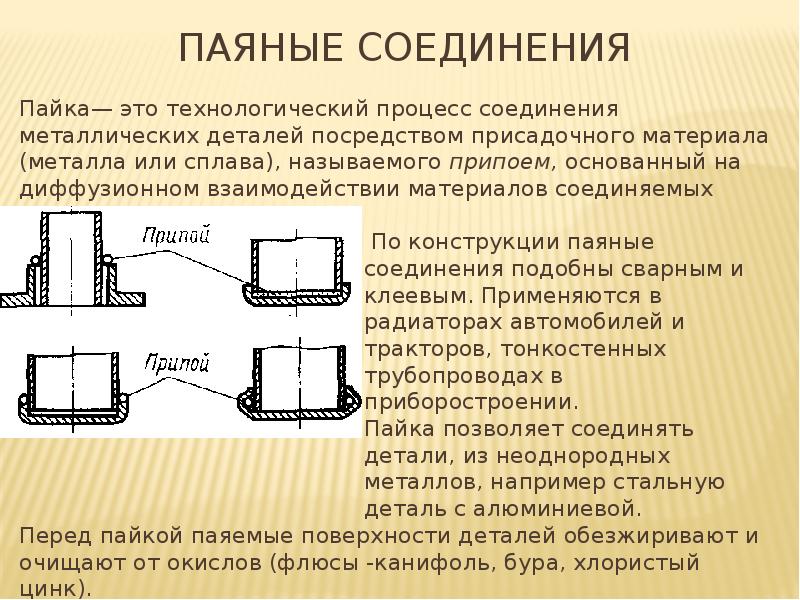

- 10. Паяные соединения Пайка— это технологический процесс соединения металлических деталей посредством присадочного

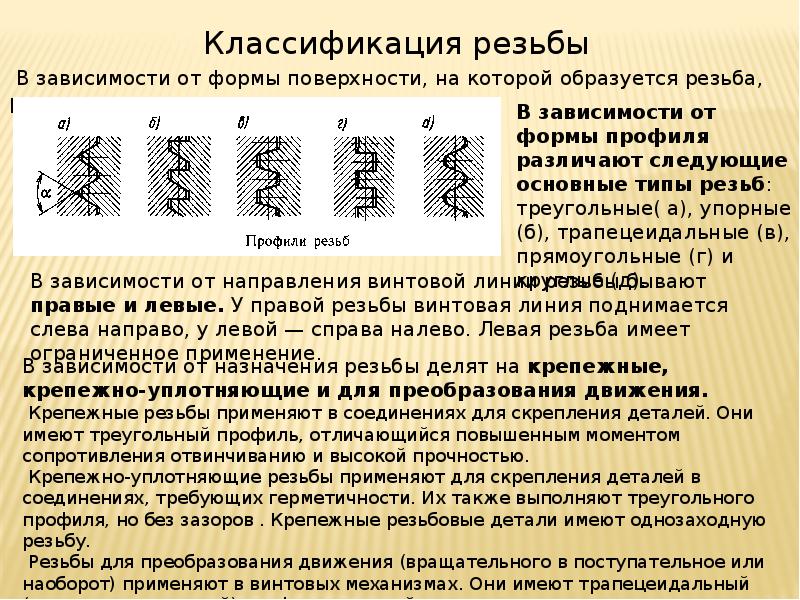

- 11. Разъемные соединения Резьбовые соединения Резьбовые соединения относятся к разъемным и выполняются

- 13. Достоинства и недостатки Достоинства: высокая надёжность; удобство сборки-разборки; простота конструкции; дешевизна

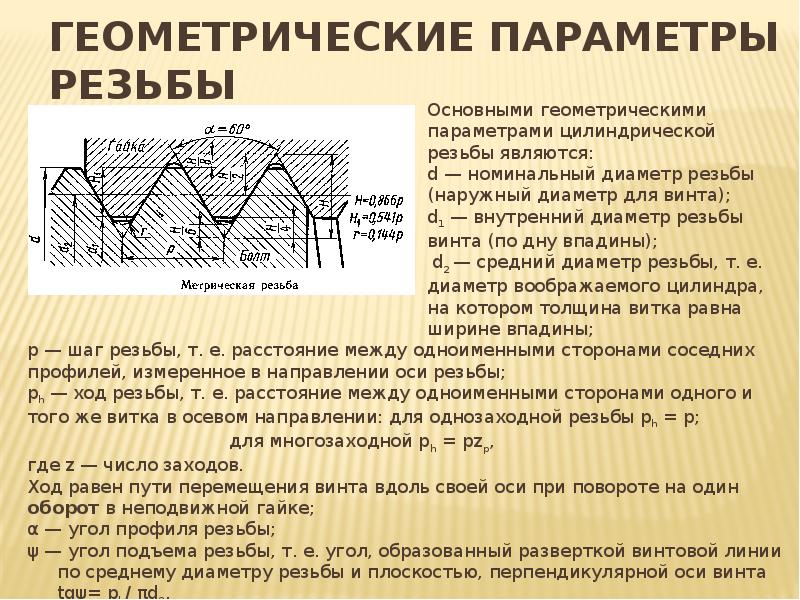

- 14. Геометрические параметры резьбы Основными геометрическими параметрами цилиндрической резьбы являются: d

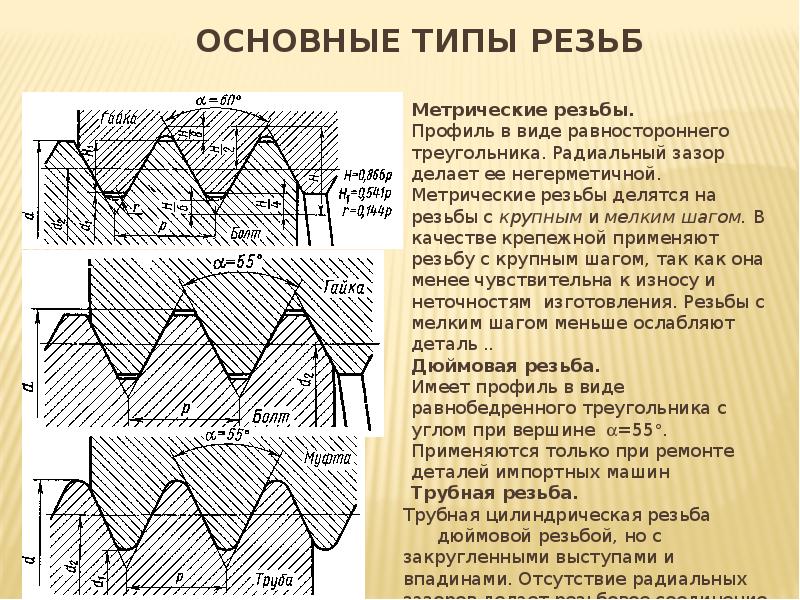

- 15. основные типы резьб Метрические резьбы. Профиль в виде равностороннего треугольника. Радиальный

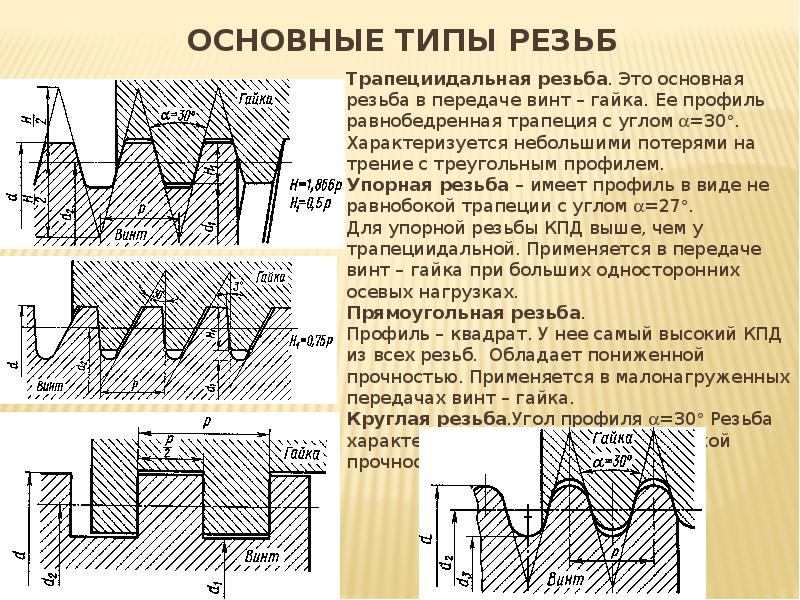

- 16. основные типы резьб Трапециидальная резьба. Это основная резьба в передаче винт

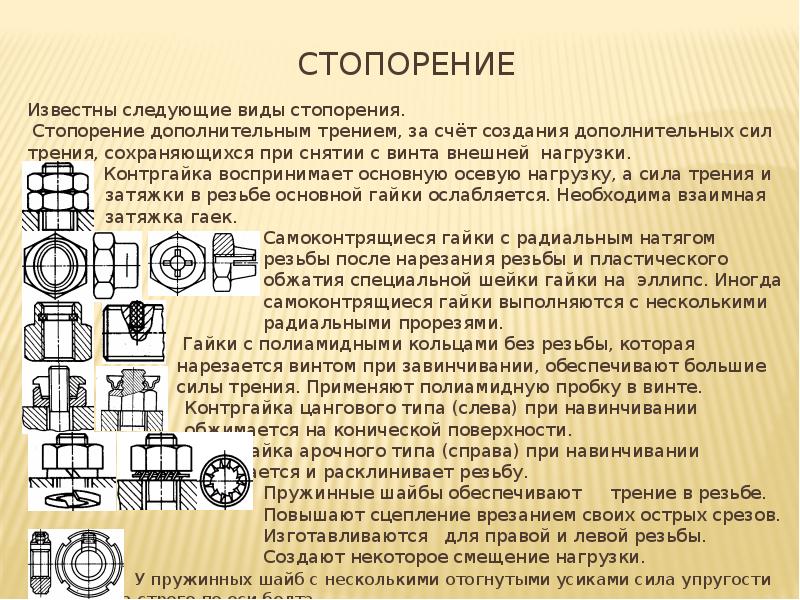

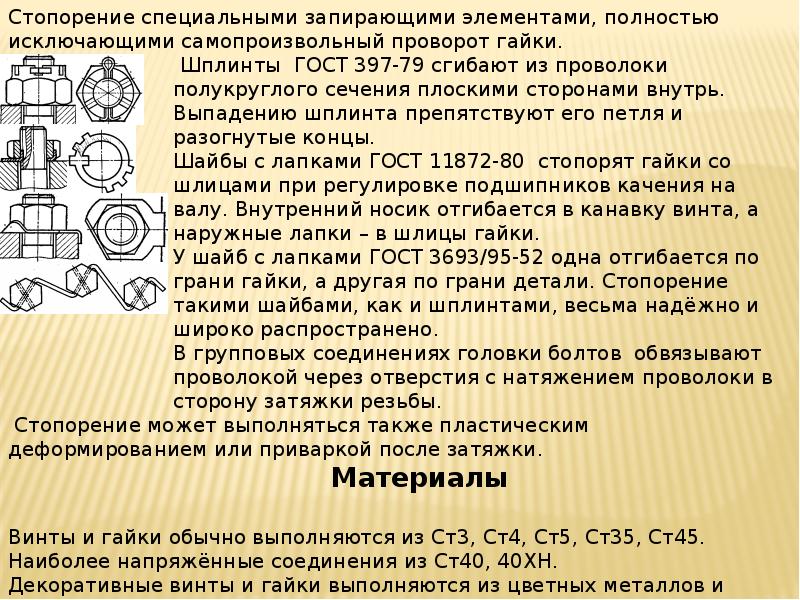

- 17. Стопорение Известны следующие виды стопорения. Стопорение дополнительным трением, за счёт создания

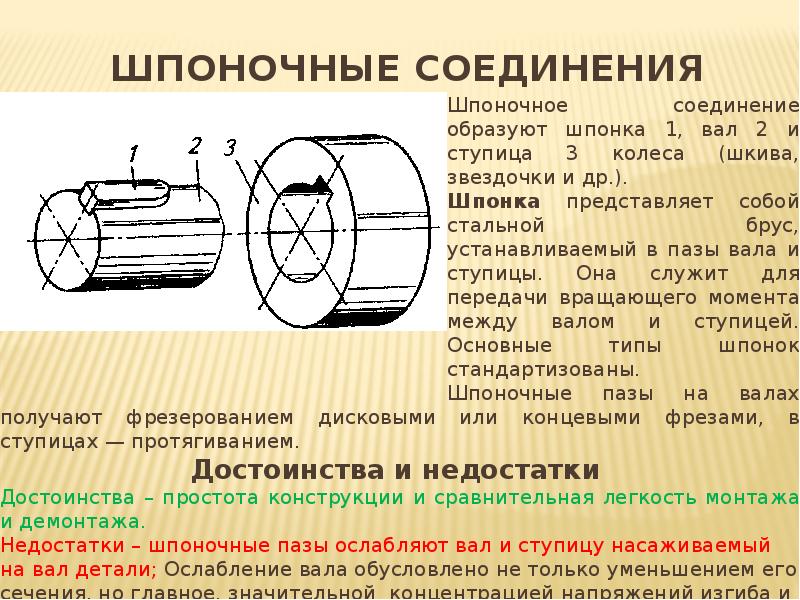

- 19. Шпоночные соединения Шпоночное соединение образуют шпонка 1, вал 2 и ступица

- 20. Разновидности шпоночных соединений Шпоночные соединения подразделяют на ненапряженные и напряженные. Ненапряженные

- 21. Шлицевые соединения

- 22. Разновидности шлицевых соединений Шлицевые соединения различают: по характеру соединения: подвижные –

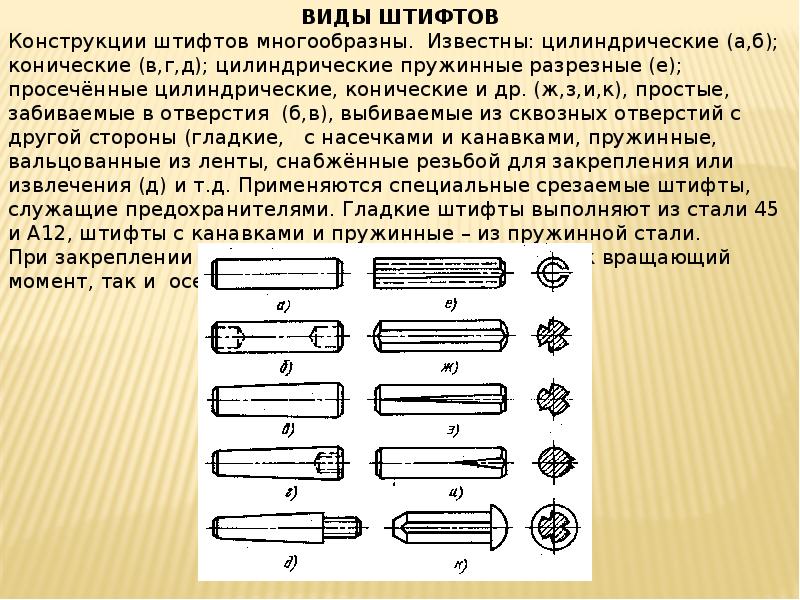

- 23. Штифтовые соединения Образуются совместным сверлением соединяемых деталей и установкой в отверстие

- 25. Скачать презентацию

Слайды и текст этой презентации

Скачать презентацию на тему тема : Подвижные соединения деталей можно ниже:

Похожие презентации