Физические основы процесса резания металлов презентация

Содержание

- 2. Процесс стружкообразования

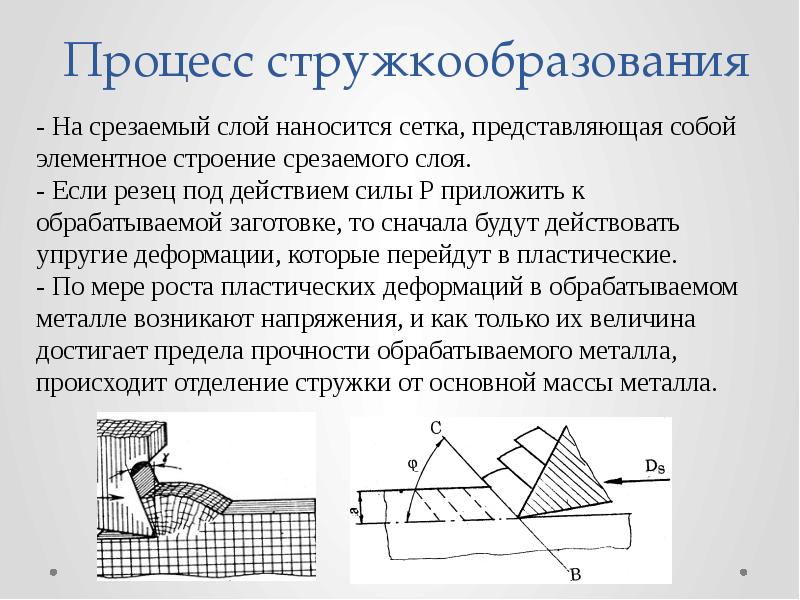

- 3. Процесс стружкообразования

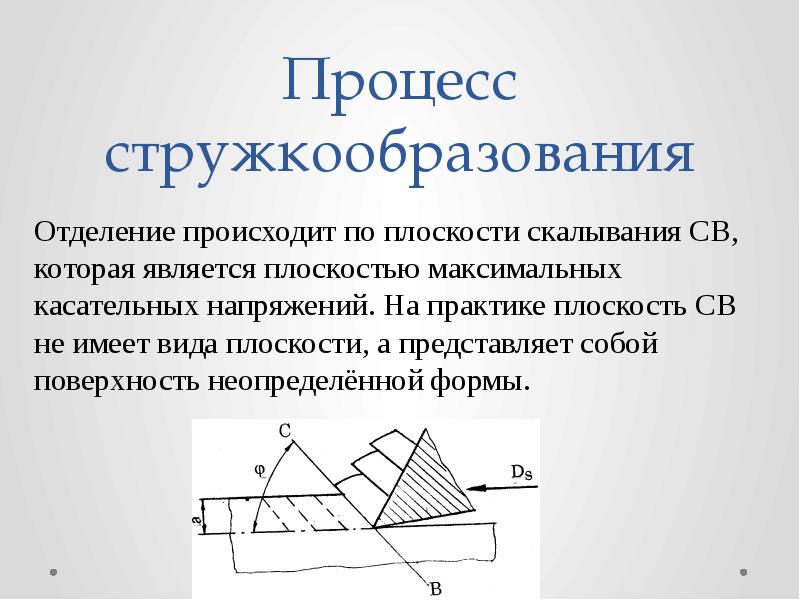

- 4. Процесс стружкообразования

- 5. Процесс стружкообразования

- 6. Типы стружек Все обрабатываемые металлы можно разделить на хрупкие и вязкие.

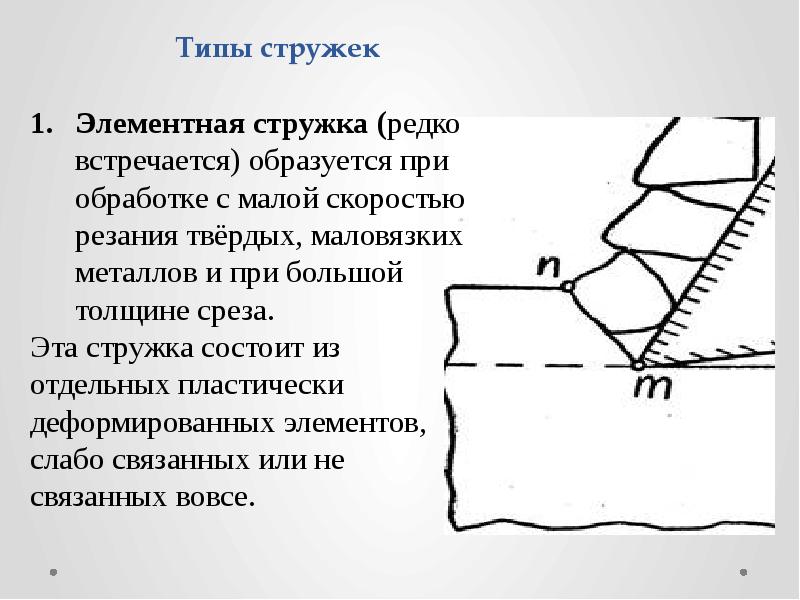

- 7. Типы стружек

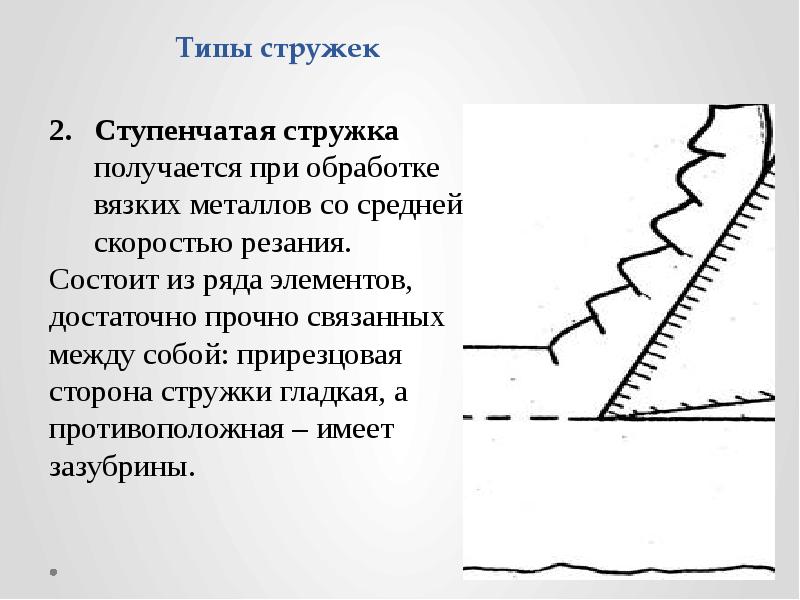

- 8. Типы стружек

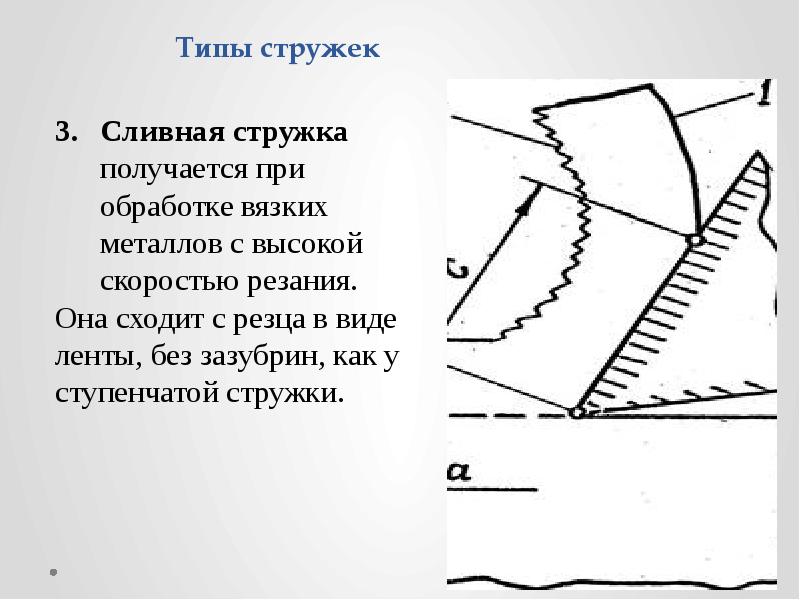

- 9. Типы стружек

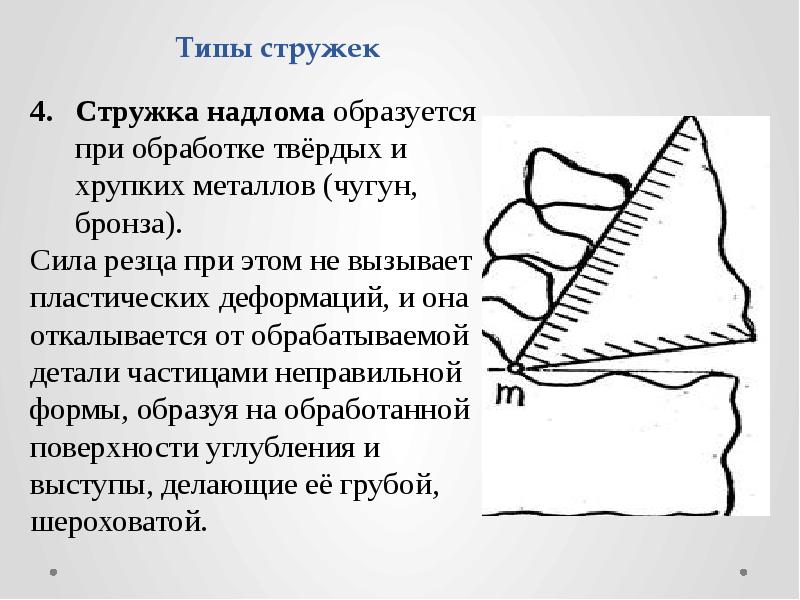

- 10. Типы стружек

- 11. Типы стружек

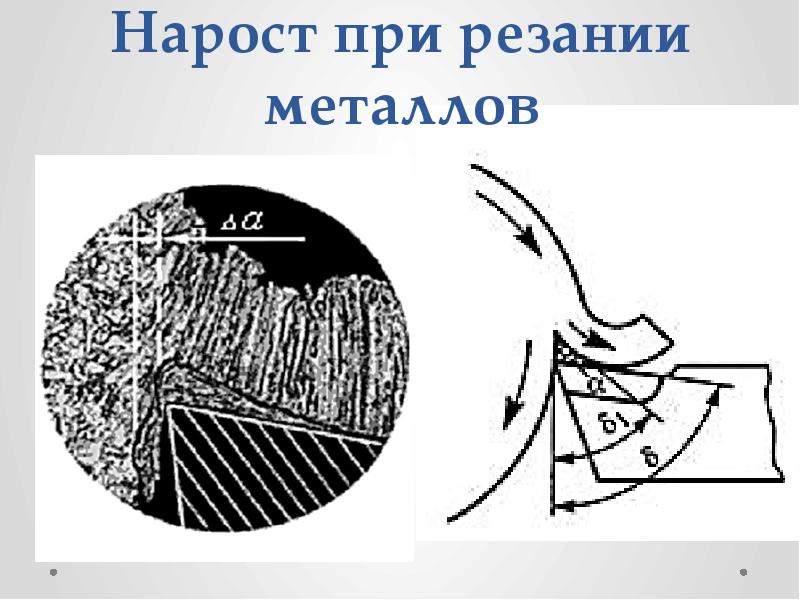

- 12. Нарост при резании металлов

- 13. Нарост при резании металлов При обработке металлов резанием (особенно вязких) на

- 14. Нарост при резании металлов Твёрдость нароста выше твёрдости обрабатываемого металла, и

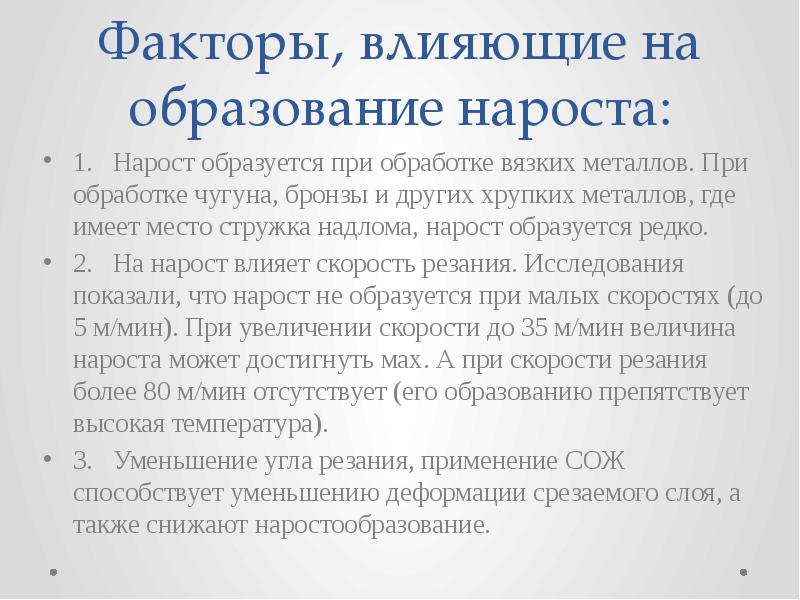

- 15. Факторы, влияющие на образование нароста: 1. Нарост образуется при обработке вязких металлов.

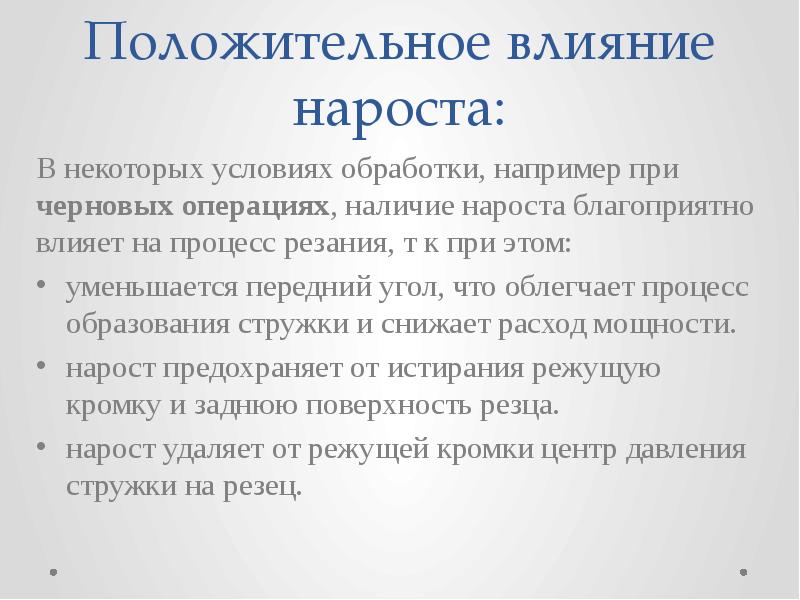

- 16. Положительное влияние нароста: В некоторых условиях обработки, например при черновых операциях,

- 17. Отрицательное влияние нароста: При чистовой обработке нарост нежелателен: нарост то разрушается,

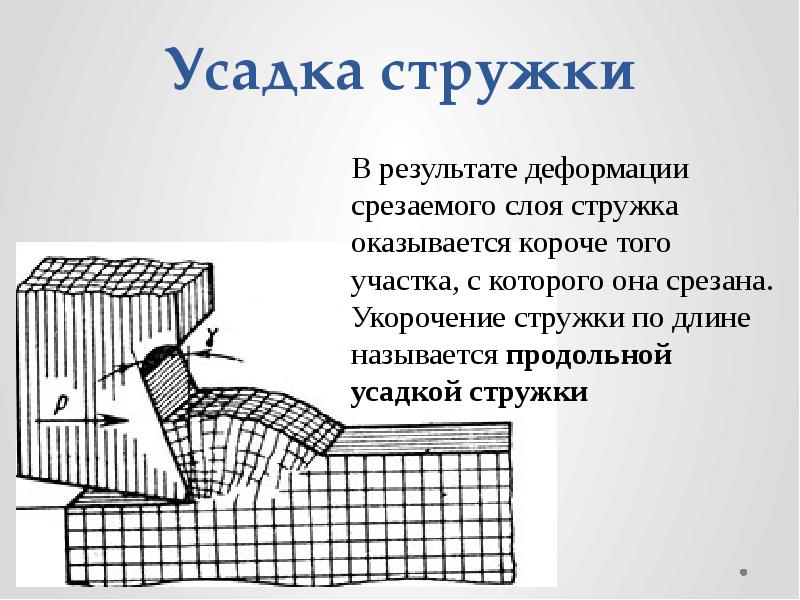

- 18. Усадка стружки

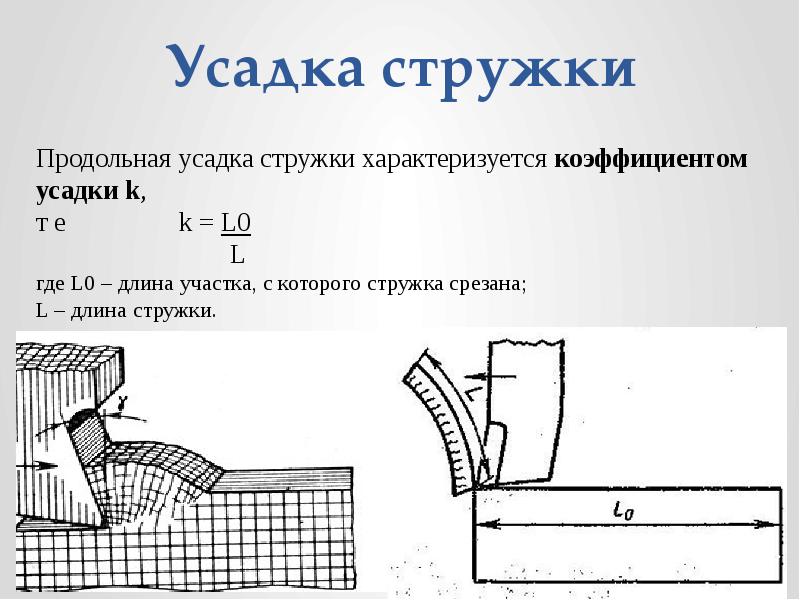

- 19. Усадка стружки

- 20. Факторы, влияющие на усадку стружки 1. Геометрические элементы режущей части резца

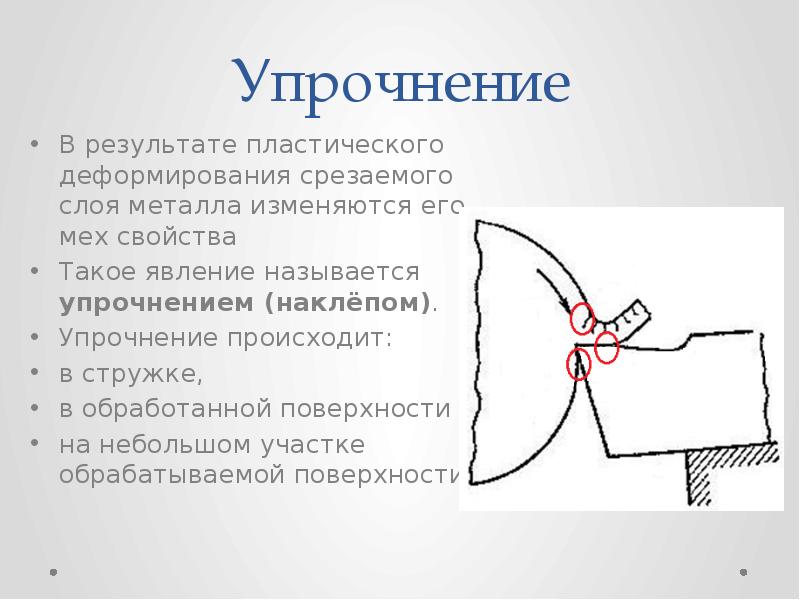

- 21. Упрочнение В результате пластического деформирования срезаемого слоя металла изменяются его мех

- 22. Упрочнение Достоинства: повышенные твёрдость, предел текучести и предел прочности, упрочненный

- 23. На величину и глубину упрочнения влияет: 1. Св-ва обрабатываемого металла:

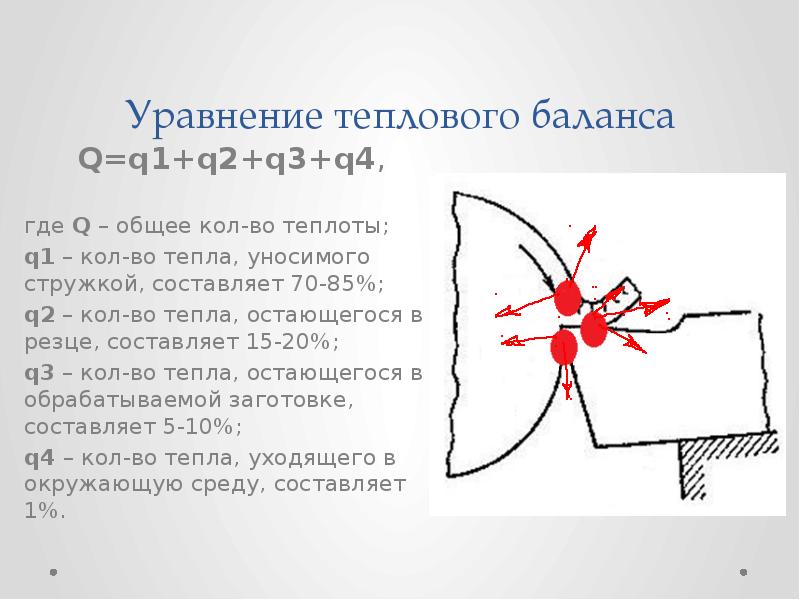

- 24. Тепловыделение и распределение теплоты при резании При резании металлов происходит выделение

- 25. Общее кол-во теплоты определяется по формуле: Q = Pz V

- 26. Уравнение теплового баланса Q=q1+q2+q3+q4, где Q – общее кол-во теплоты;

- 27. На кол-во теплоты влияет: 1. твёрдость и прочность обрабатываемого металла; 2. скорость резания;

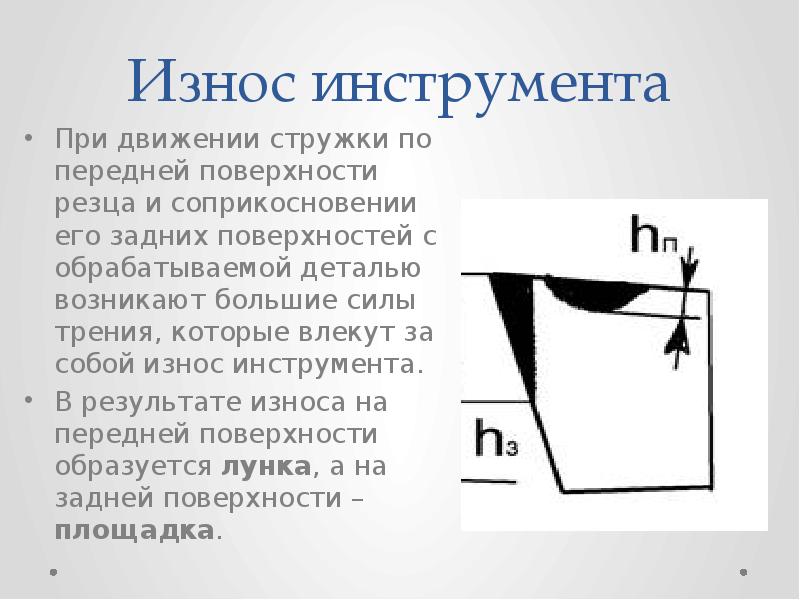

- 28. Износ инструмента При движении стружки по передней поверхности резца и соприкосновении

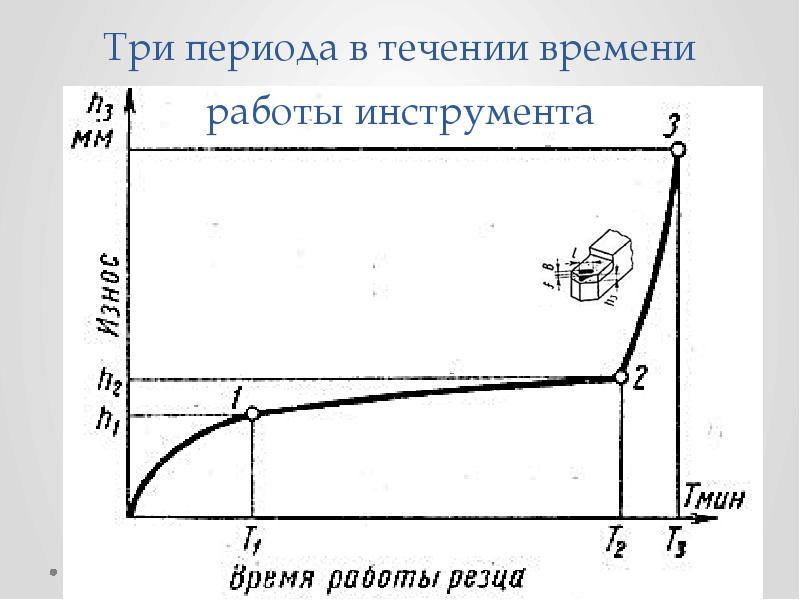

- 29. Три периода в течении времени работы инструмента

- 30. Три периода в течении времени работы инструмента 1 – период приработки

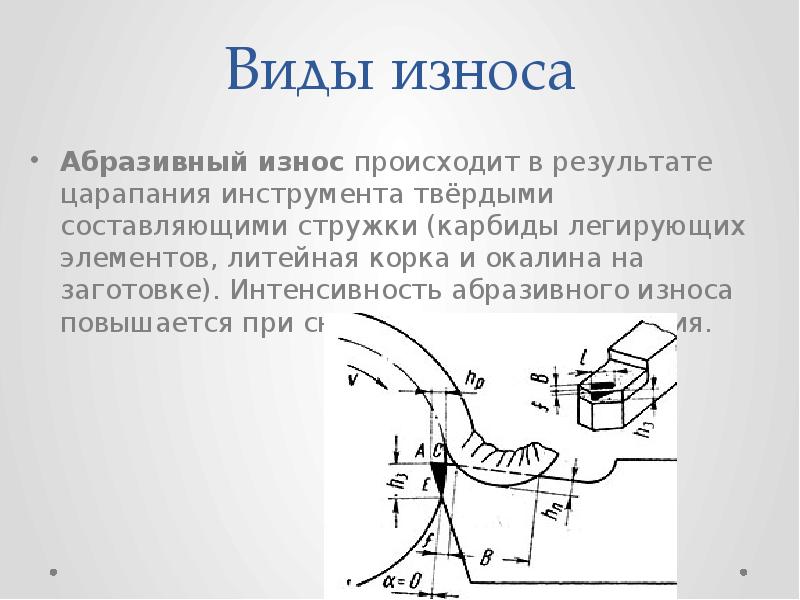

- 31. Виды износа Абразивный износ происходит в результате царапания инструмента твёрдыми составляющими

- 32. Виды износа Молекулярный износ (адгезионный) происходит в результате действия сил молекулярного

- 33. Виды износа Диффузионный износ происходит в результате взаимного растворения материала инструмента

- 34. Критерии износа инструмента 1. Критерий блестящей полоски. Резец считается изношенным

- 35. Критерии износа инструмента 2. Силовой критерий (критерий Шлезингера). Резец считается затупленным,

- 36. Критерии износа инструмента 3. Критерий оптимального износа. Находит применение в

- 37. Критерии износа инструмента 4. Технологический критерий. Инструмент считается изношенным, когда

- 38. Скачать презентацию

Слайды и текст этой презентации

Скачать презентацию на тему Физические основы процесса резания металлов можно ниже:

Похожие презентации