Всеобщий уход за оборудованием (TPM) презентация

Содержание

- 2. Содержание Введение (актуальность проблемы) Цели и выгоды ТРМ Производственная эффективность и

- 3. введение ТРМ – это специфическое мероприятие, вовлекающее в себя весь потенциал

- 4. Эволюция подходов к техобслуживанию

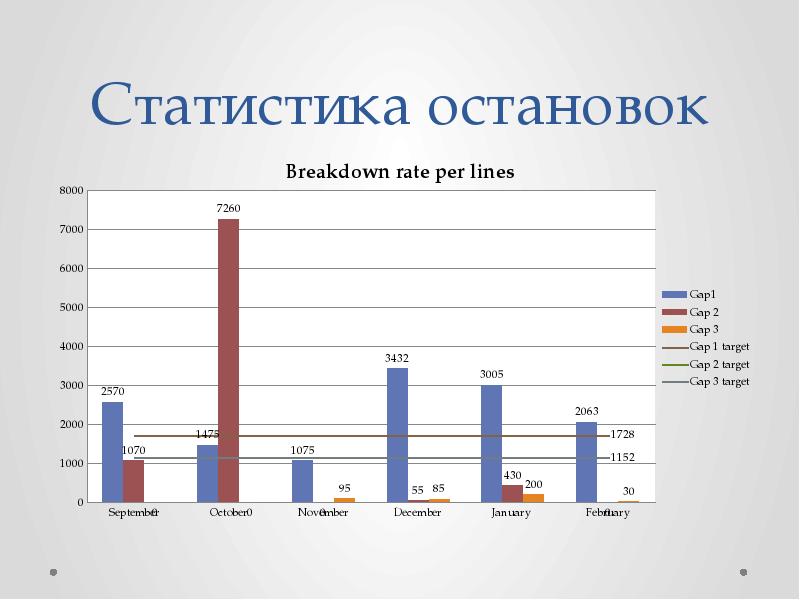

- 5. Статистика остановок

- 6. Цели ТРМ Определить причины простоев оборудования Определить действия для уменьшения времени

- 7. Потенциальные выгоды от внедрения ТРМ Сокращение затрат на основные средства: за

- 8. Повышение качества: незапланированные остановки Повышение качества: незапланированные остановки часто приводят

- 9. Что мы получаем от правильного обслуживания оборудования? Что мы получаем от

- 11. Сокращение потерь 1. Повышение производительности: операторы не простаивают во время поломок

- 12. Стабилизация потоков Исключение риска недопоставки для Клиента Обеспечение равномерных потоков:

- 13. Производственная эффективность и потери

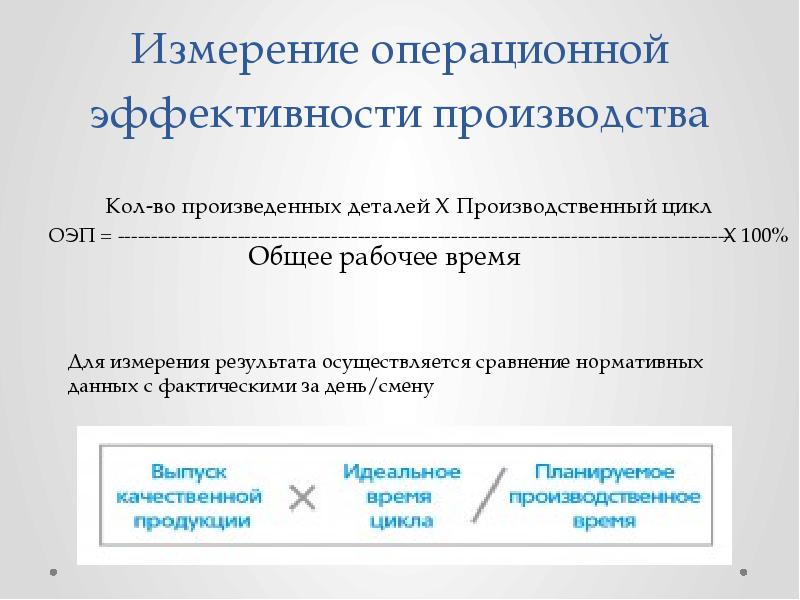

- 14. Измерение операционной эффективности производства

- 15. X

- 16. Норматив ОЭП = 85% Усредненный норматив (цель) для ОЭП определяется следующим

- 18. Причины производственной неэффективности

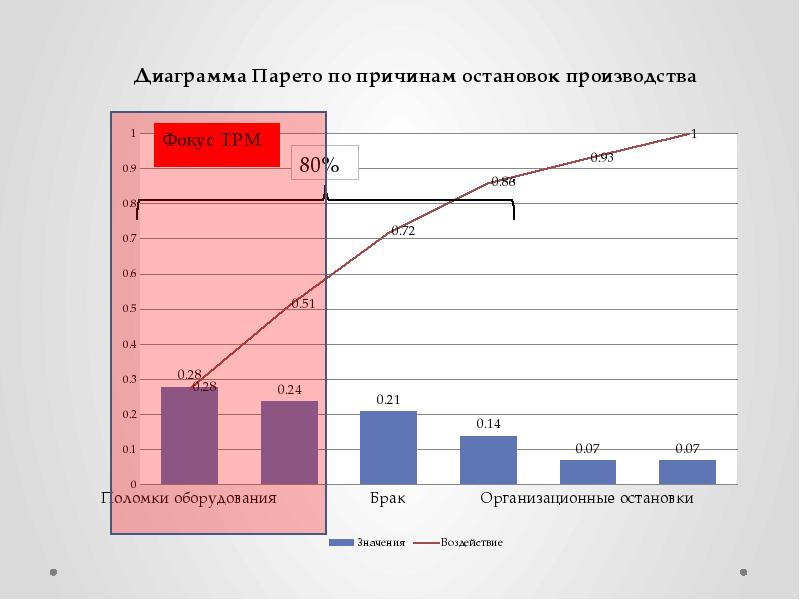

- 19. Область охвата ТРМ ТРМ фокусируется на поломках оборудования и микроостановках Тщательный

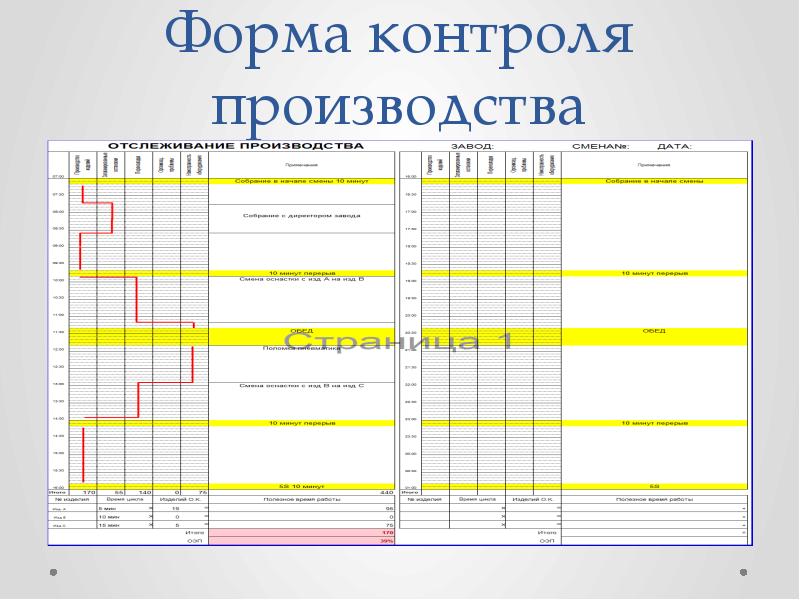

- 20. Форма контроля производства

- 21. Анализ причин поломок Через консолидацию листов контроля производства, можно собрать статистику

- 23. Контроль статистики для ТРМ Необходимо в текущем режиме (ежедневном) осуществлять контроль

- 24. Бланки контроля остановок и поломок

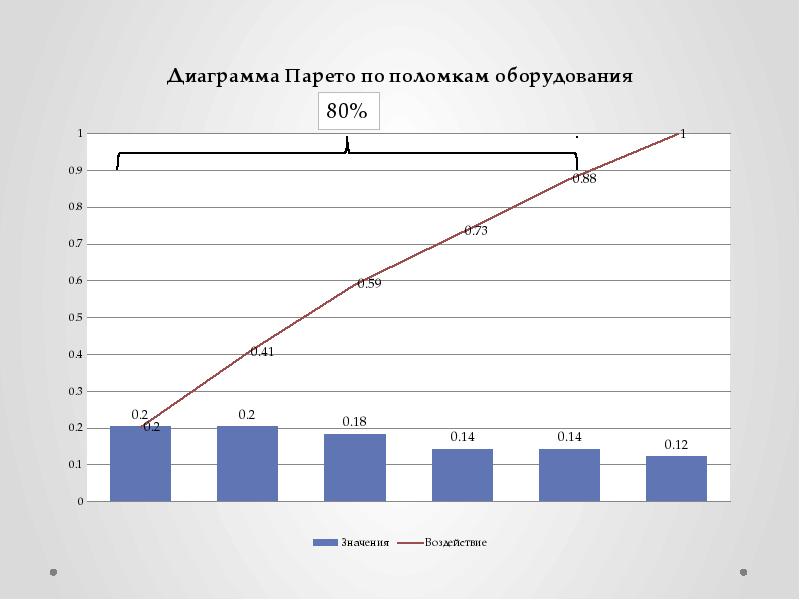

- 25. Анализ поломок оборудования В случае, если осуществить анализ поломок затруднительно, необходимо

- 27. Выявление причин каждой из выбранных поломок необходимо осуществлять с помощью методов

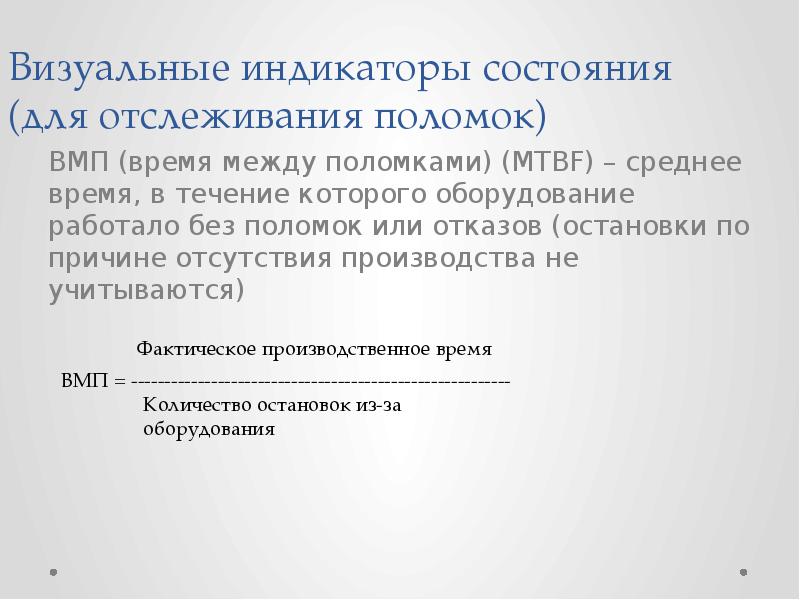

- 28. Визуальные индикаторы состояния (для отслеживания поломок) ВМП (время между поломками) (MTBF)

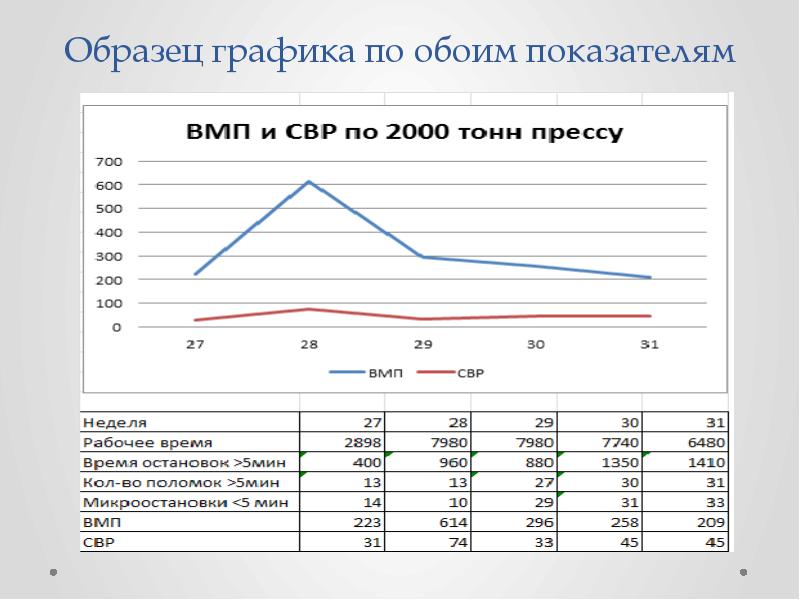

- 29. СВР (среднее время ремонта) (MTTR) – индикатор ремонтопригодности оборудования (насколько сложные

- 30. Образец графика по обоим показателям

- 31. Спорадические (сложновыявляемые) поломки Зачастую причиной остановок оборудования могут быть спорадические ошибки/поломки.

- 33. Целью внедрения TPM является устранение хронических потерь Выход из строя оборудования

- 34. Микроостановки Микроостановки зачастую выявить практически очень сложно и предотвратить в том

- 35. Поэтому иной подход необходим – вся команда ТРМ на каждом этапе

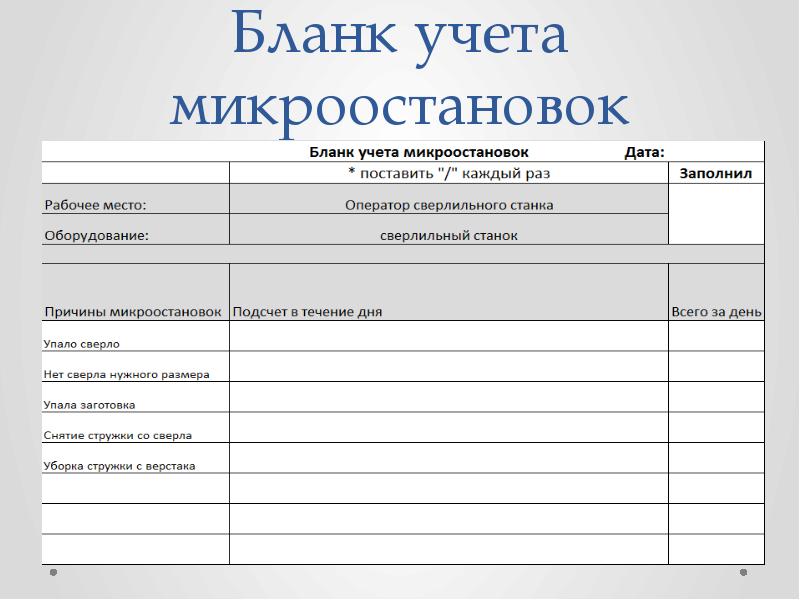

- 36. Бланк учета микроостановок

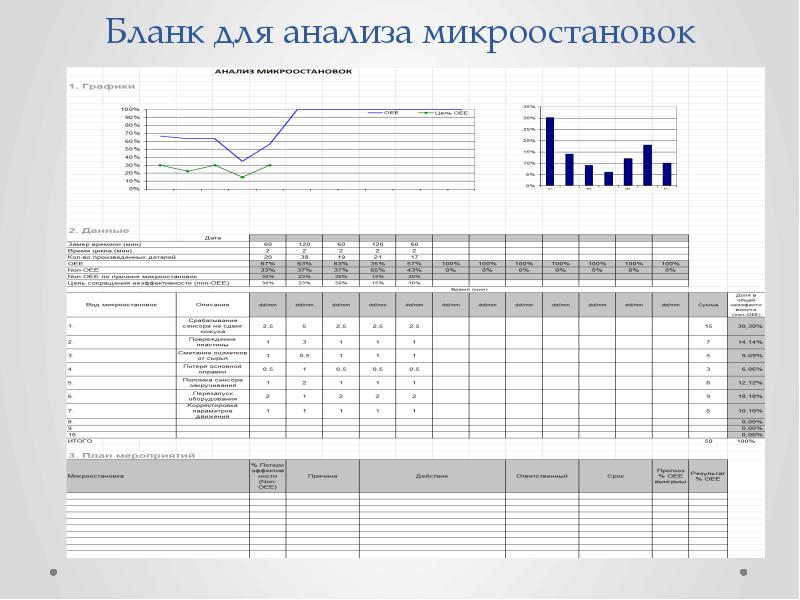

- 37. Анализ микроостановок На основании данных из бланка учета микроостановок, необходимо путем

- 38. Бланк для анализа микроостановок

- 39. Этапы организации процесса ТРМ Перед началом процесса ТРМ необходимо серьезно продвинуться

- 40. План работ ТРМ В результате анализа контрмер и их эффективности, формируется

- 41. Как добиться устойчивых улучшений Операторы должны быть информированы, тренированы и обучены

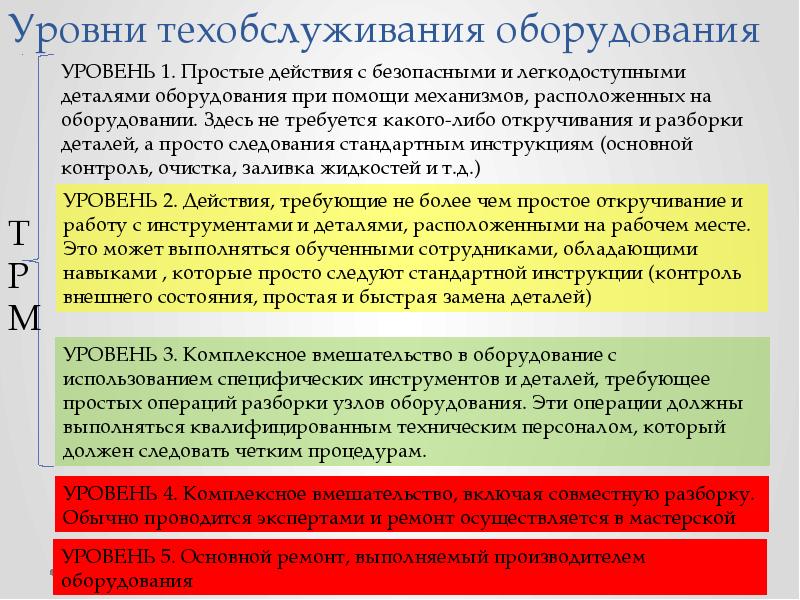

- 42. Уровни техобслуживания оборудования

- 43. План техобслуживания План ППР должен быть сформирован согласно требованиям производителя оборудования

- 44. 3. Усиление и упрощение техобслуживания через умное ТРМ: 3. Усиление и

- 45. Рабочая команда по ТРМ В ядро команды ТРМ должны входить следующие

- 46. Данные для поддержания процесса ТРМ в рабочем состоянии Динамика изменения основных

- 47. Цикл внедрения ТРМ

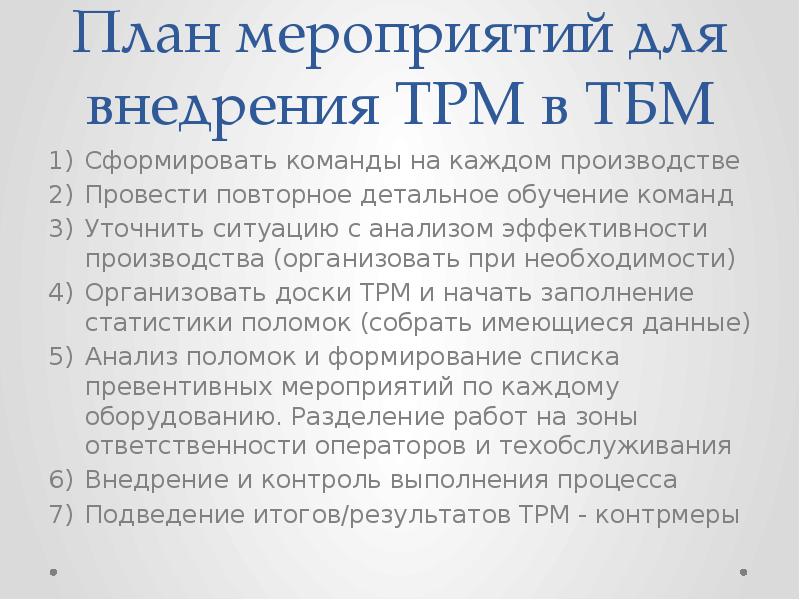

- 48. План мероприятий для внедрения ТРМ в ТБМ Сформировать команды на каждом

- 49. Формирование системы обслуживания оборудования Цель: Создание системы плановых ремонтов, обеспечивающих

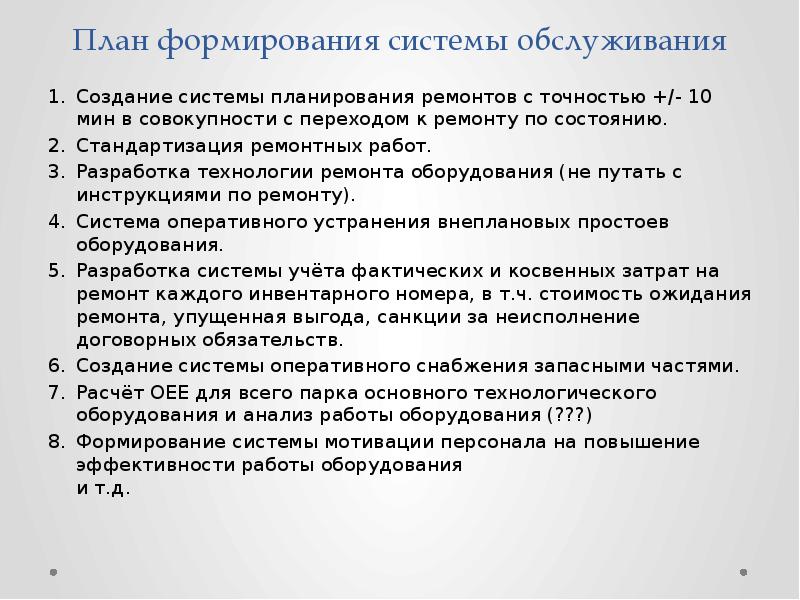

- 50. План формирования системы обслуживания Создание системы планирования ремонтов с точностью +/-

- 51. Скачать презентацию

Слайды и текст этой презентации

Скачать презентацию на тему Всеобщий уход за оборудованием (TPM) можно ниже:

Похожие презентации